紙パルプのウエットエンドにおける電荷測定の重要性

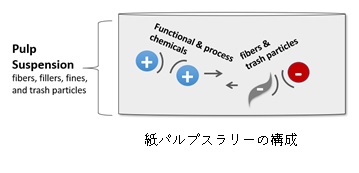

紙パルプスラリーと表面電荷

紙生産工程中のパルプスラリーは、繊維、フィラー、アニオントラッシュなどで構成されています。アニオントラッシュとは、アニオン性の溶解したポリマーやコロイド粒子などで、溶解した電解質、繊維、フィラー、添加剤などが挙げられます。また、ウエットエンド工程では、多くの化学物質や添加剤が添加されます。添加剤は、製品品質の最適化や改善のために加えられ最終製品に残るものでサイズ剤、紙力向上剤等が挙げれます。プロセス用薬品には、紙生産プロセスのコントロールや最適化、また廃水の改善をするもので最終製品には残りません。固着剤等があります。

上記のようなコロイドやフィラー、繊維の表面は、多くの場合、正(プラス)電荷か負(マイナス)電荷をもち、その反対の電荷を持つイオン(対イオン)に囲まれています。マイナスとプラスでは静電的な引力を持ち、同じ電荷同士は反発する性質があります。パルプ繊維の電荷は、アニオン(負電荷)でありトラッシュの電荷もアニオンです。プロセス用薬品や、添加剤の多くはカチオン(正電荷)です。薬品やアニオントラッシュ、繊維の電荷を把握することで電荷を持つ化学物質の効率的な添加を可能とします。そのため、紙パルプスラリーのアニオントラッシュや、繊維自身の電荷は、何らかの方法で測定されなくてはならないことは明白です。

弊社取扱い装置で、薬剤が適切かどうか、最適量の決定等が可能となります。

コロイド粒子電荷量計CAS touch! ではアニオントラッシュの電荷量評価による固着剤添加量の最適化

パルプ繊維ゼータ電位計FPA touch! では添加剤が繊維に吸着したかどうかの確認で主に使用されます。

紙プロセスにおけるCASとFPAの使用例

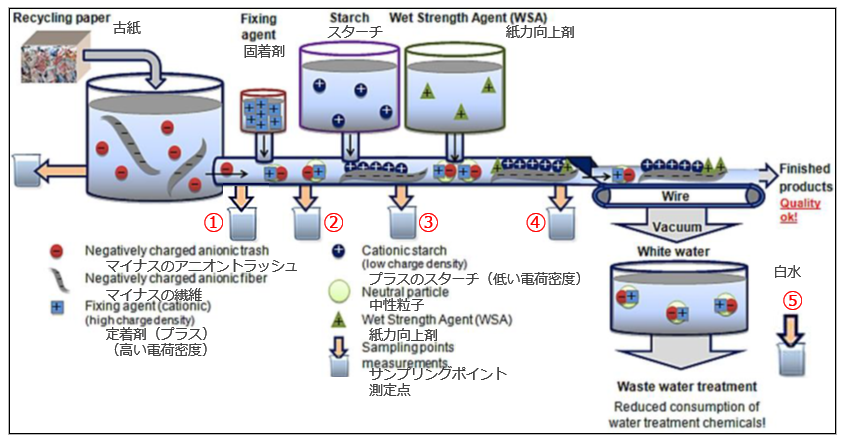

下図は、古紙(Recycle paper)から紙を生産している工場で、アニオントラッシュ除去のための定着剤(Fixing agent)と紙力向上剤(WSA)を使用している例です。

プロセスにおいて、電荷評価をしていない場合、定着剤の最適量がわからず、定着剤不足や、過剰添加が生じる場合があります。また、紙力向上剤が繊維に吸着しているか確認ができません。吸着していない場合や添加不足は品質低下につながります。反対に過剰添加をしている可能性も考えられます。過剰な薬剤は、コスト増加や、白水への薬剤流出が生じ、その廃水処理のための薬剤の使用も必要となります。

このような問題が生じることを防ぐために、薬剤添加前後で電荷測定をすることで薬剤の選定や、添加量の最適化を行えます。プロセス中で管理することで、生産へのフィードバックも早められます。

プロセス管理における測定サンプリング測定点の例を下記に挙げます。数字は図の中の位置を示します。

| ① 固着剤添加前 | CAS スラリー中の電荷量測定、添加量を決定 |

| ② 固着剤添加後 | CAS スラリー中の電荷量測定、添加量が最適か確認、FPA 繊維のゼータ電荷確認 |

| ③ スターチ添加後 | FPA 繊維にスターチが吸着したか確認、CAS 電荷確認 |

| ④ 紙力向上剤添加後 | FPA 繊維に紙力向上剤が吸着したか確認、CAS 電荷確認 |

| ⑤ 白水 | CAS 薬剤残りの確認、廃水処理のための電荷量確認(凝集剤量の最適化) |

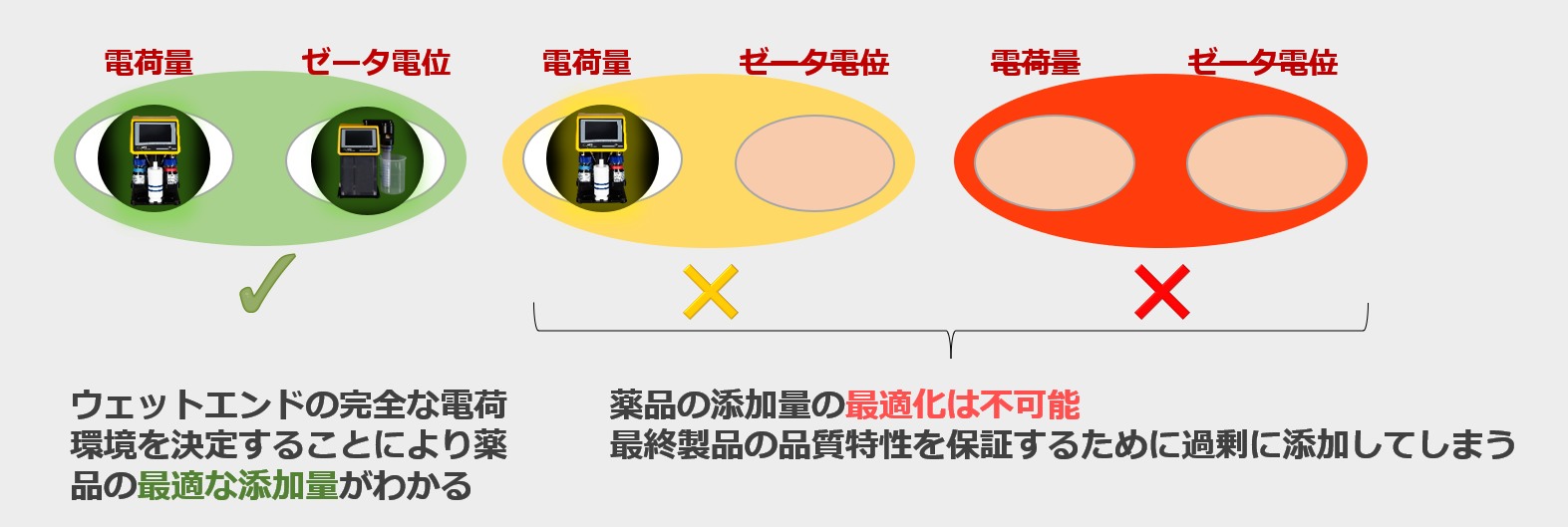

電荷評価の重要性

ゼータ電位でファイバーと薬品間の相互作用を確認し、ファイバーを除いた液の電荷量を測定することでアニオントラッシュなどのカチオン要求量を確認することができます。そのため、ゼータ電位と電荷量の両方を測定することが非常に重要です。どちらか一つだけの測定、またはどちらも測定しない場合は薬品添加量の最適化は不可能で、最終製品の品性を保証できなかったり、品質維持のために過剰量の薬剤を添加してしまいます。