プラズマ処理やPDMSについて

プラズマ処理

プラズマ処理は、プラズマを用いて材料表面を洗浄・処理することで表面加工の一部です。プラズマとは、固体、液体、気体に続く第4状態であり、プラズマは気体を構成する分子が電離して陽イオンと電子に分かれた状態で電離した気体です[1]。例として自然現象では雷やオーロラ、身近なものでは蛍光灯などがプラズマ現象です。

プラズマは分子励起された高いエネルギー状態を持ち、このエネルギーを材料にあてることで、材料表面の中性原子をイオン化、反応性ラジカル種を形成し、原子または分子の励起状態を発生させ表面を物理的または化学的に改質するといわれています。

プラズマにはおおきく分けて2種類あります。一つが高温プラズマ(アーク放電)でプラズマ温度は1万度以上になり、核融合、金属切断、コーティングなどに使用されます。もう一つは低温プラズマで、主に表面処理に使用されます。

プラズマ処理の効果

親水性

- 最も使用される用途はプラスチックなどの疎水性材料を親水性にする処理です。アブレーション、表面活性による効果です。

- 空気や酸素を使用したプラズマ処理で材料表面の汚染物除去や炭化水素をC-O,C=O,O-C=O等の酸素含む官能基に改質することで親水性にさせます。

ABLATION アブレーション (Arガス等)

- プラズマアブレーションは、高エネルギー電子およびイオン衝撃による表面汚染物質の機械的除去を行うことです。

- 表面汚染層(例えば、切削油、スキンオイル、離型剤)は、主に弱いC-H結合から成りますが、アブレーションは高分子汚染物質中の弱い共有結合を機械的衝撃によって破壊します。その対象分子が真空中で除去されるのに十分なほど繰返し鎖切断を受けます。

- アブレーションは、基板材料の汚染物質層および最外層分子層のみに影響します

CHEMICAL ETCHING 化学エッチング (Air O2 H2 CF4ガス等)

- 化学エッチングは、プラズマ中の高反応性自由ラジカルと表面有機汚染物質の化学反応であり、試料表面から放出される揮発性副産物を形成します。

- ガス化学と混合物を適切に選択することにより、種々の種類の材料を化学的にエッチングすることができます。加えて、試料表面上の他の材料のエッチングを最小限に抑えて、材料を選択的にエッチングすることができます。

- 化学エッチングは、サンプル表面の最小の物理的損傷または粗化を行います(O2ガス)。

ACTIVATION 活性化 (空気、O2ガス等)

- プラズマ表面活性化には、酸素、水素、窒素、アンモニアなどのプラズマガスを用いて表面の化学官能基を生成し、これらを解離させて反応させることです。

- 高分子の場合、表面活性化はプラズマガスからの化学基による表面高分子基の置換を含みます。

- プラズマは高分子中の弱い表面結合を破壊し、反応性の高いカルボニル、カルボキシル、ヒドロキシル基で置換します。

- 湿式および接着などの表面の化学活性および特性を変化させ、接着強度および持続性を大幅に高めます。

DEPOSITION 蒸着 (H2, SiH4ガス等)

- プラズマ蒸着は、プロセスガスの重合を通して基板表面に薄いポリマー被覆を形成することです。

- 堆積された薄い被覆は、選択された特定のガスおよびプロセスパラメータに応じて、様々な特性または物理的特性を有することができます。従来の重合から誘導されたフィルムと比較して、より高い架橋度と基材へのはるかに強い接着性を生じさせます。

CROSS-LINKING 架橋 (Arガス等)

- 架橋は高分子鎖が共有結合してち密な分子ネットワークを形成することです。

- 不活性ガスによるプラズマ処理を用いて、ポリマーを架橋し、より強固で硬い基板表面を生成することができます。

- 特定の状況下では、プラズマ処理による架橋は、より強い耐摩耗性や耐薬品性を材料に付与することもできます。

ガスによるプラズマ処理の特徴

プラズマを発生させる環境下のガスの存在によりプラズマ処理の特徴が変わります。

空気プラズマ

最も簡便で標準的な使用方法であり装置周りの空気をプラズマ発生部(試料設置場所 チャンバー)内に吸い込ませます。親水性処理全般、PDMS不可逆接着、汚染除去(化学的)などで使用されます。

酸素プラズマ

空気より酸素量が大幅に高くなるので表面の酸素原子置換能力や汚染物質除去能力が高くなり、より親水性効果が高くなります。プラスチックに対しては弱いがソフトエッチング効果や減菌処理も得られます。

アルゴンプラズマ

アブレーションによる親水性向上の他、架橋反応効果が得られます。

その他、窒素プラズマ、水素プラズマなどがあります。上記のプラズマ効果の欄も参照ください。

プラズマ処理装置

プラズマクリーナーとも呼ばれ、真空(低圧)プラズマ、大気圧プラズマなどがあります。弊社取扱のHarrick Plasma社の製品は低圧プラズマで、原理は誘導結合プラズマICPです。試料設置部のチャンバーの周りにコイルがあり、真空引きしたチャンバーに高周波(ラジオ波MHz領域)をかけプラズマを発生させます。小型、簡便性が特徴です。

Harrick Plasma社のプラズマクリーナーPDCシリーズのより詳しい説明はこちら。

プラズマ処理の使用例

PDMS

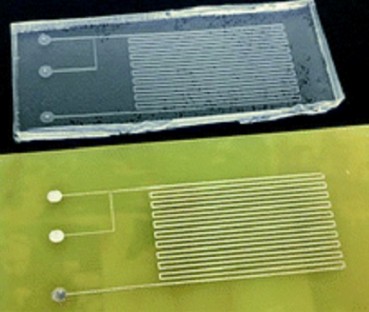

PDMSジメチルポリシロキサンでシリコーンの一種です。PDMSはサブミクロンスケールまで型の形状を正確に転写できることや、平らな面に対して自己接着性をもつなどの特徴がありマイクロチップ作成で生化学等でよく使用されています。パターン加工されたPDMSの接着性向上のためには空気または酸素プラズマ処理が使用されています。

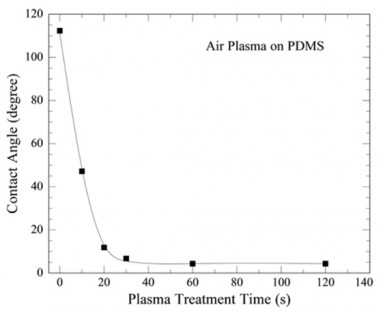

図は弊社取扱PDC-32Gで、PDMSへの空気プラズマ処理の効果を接触角で確認した例です[2]。縦軸は水滴をPDMSへ垂らしたときの接触角で、横は空気プラズマの処理時間です。未処理0秒では、110度ですが、表面処理20-30秒以上で10度以下の接触角となっています。接触角が低いということは親水性が高いということを示し、プラズマ処理により短時間で劇的に親水性が向上していることが分かります。

これはPDMSのシロキサン表面の有機物や炭化水素などの汚染物質をプラズマが分解し取り除くことで、より親水性となっていると考えられます。その結果、接着性が向上します。プラズマで活性化されたPDMSは、もう一つのプラズマ処理済みPDMSやガラス表面と合わせられ、界面でSi-O-Si結合ができ不可逆的に接着します。この耐水性の共有結合はマイクロ流路形成や機能のために理想的です。

マイクロ流路装置のアプリケーションとしてはマイクロスケールの化学反応や液体の流れの研究、生体の有機物や化学種の検知、臨床診断や、薬剤のスクリーニング等があります。

参考文献

- R. J. Goldston and P. H. Rutherford, Introduction to plasma physics, Taylor & Francis, Chap. 1, New York, 1995.

- Jiang, X., H. Zheng, S. Gourdin, P. T. Hammond. “Polymer-on-Polymer Stamping: Universal Approaches to Chemically Patterned Surfaces.” Langmuir (2002) 18: 2607-2615; Zheng, H., M. F. Rubner, P. T. Hammond. “Particle Assembly on Patterned “Plus/Minus” Polyelectrolyte Surfaces Via Polymer-On-Polymer Stamping.” Langmuir (2002) 18: 4505-4510.